机械制造类ERP系统的核心功能涵盖了多个方面,主要包括:

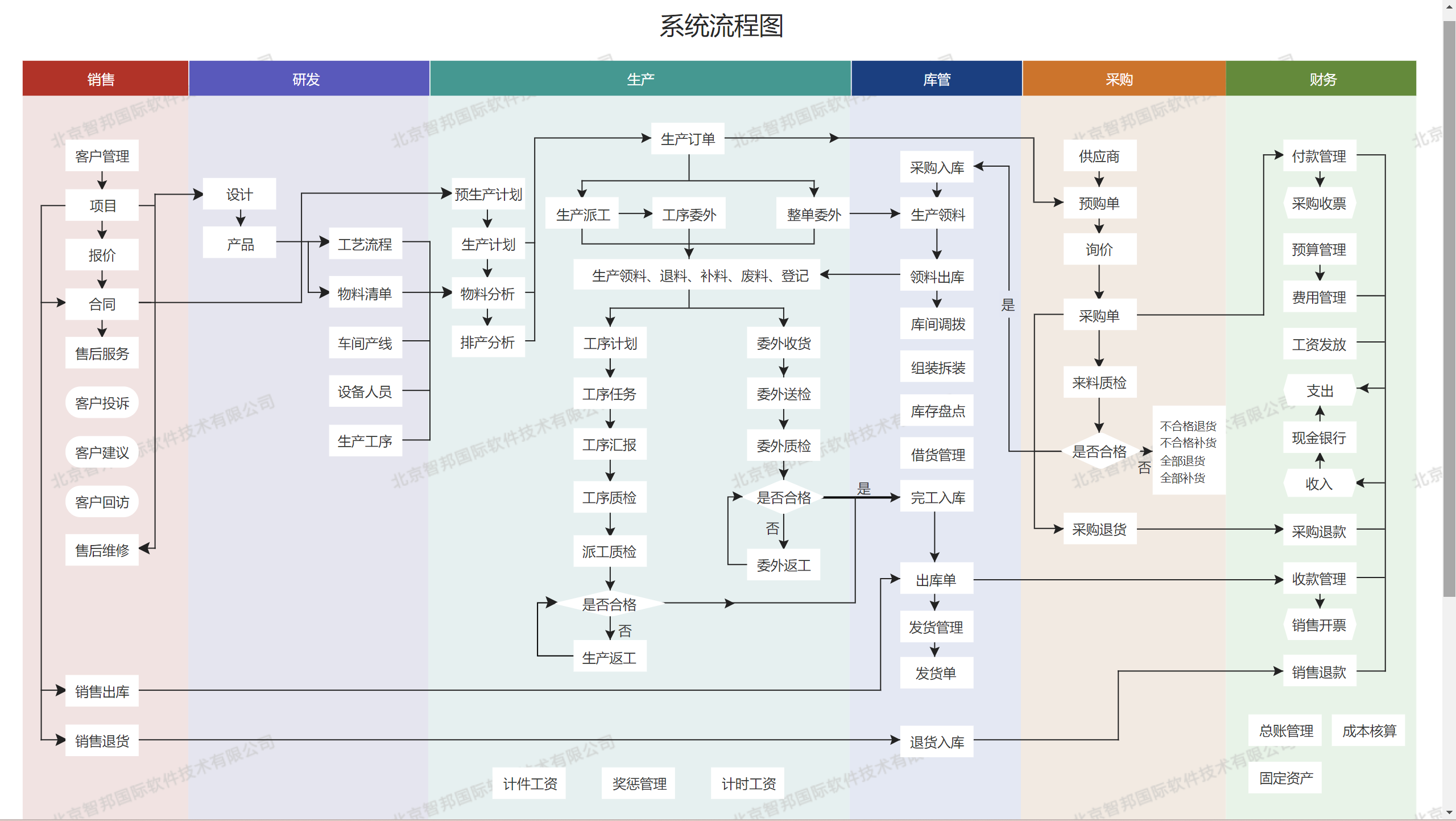

1. 计划管理:

生产计划:帮助企业制定全面而详细的生产计划,确保生产活动能够高效有序地进行。

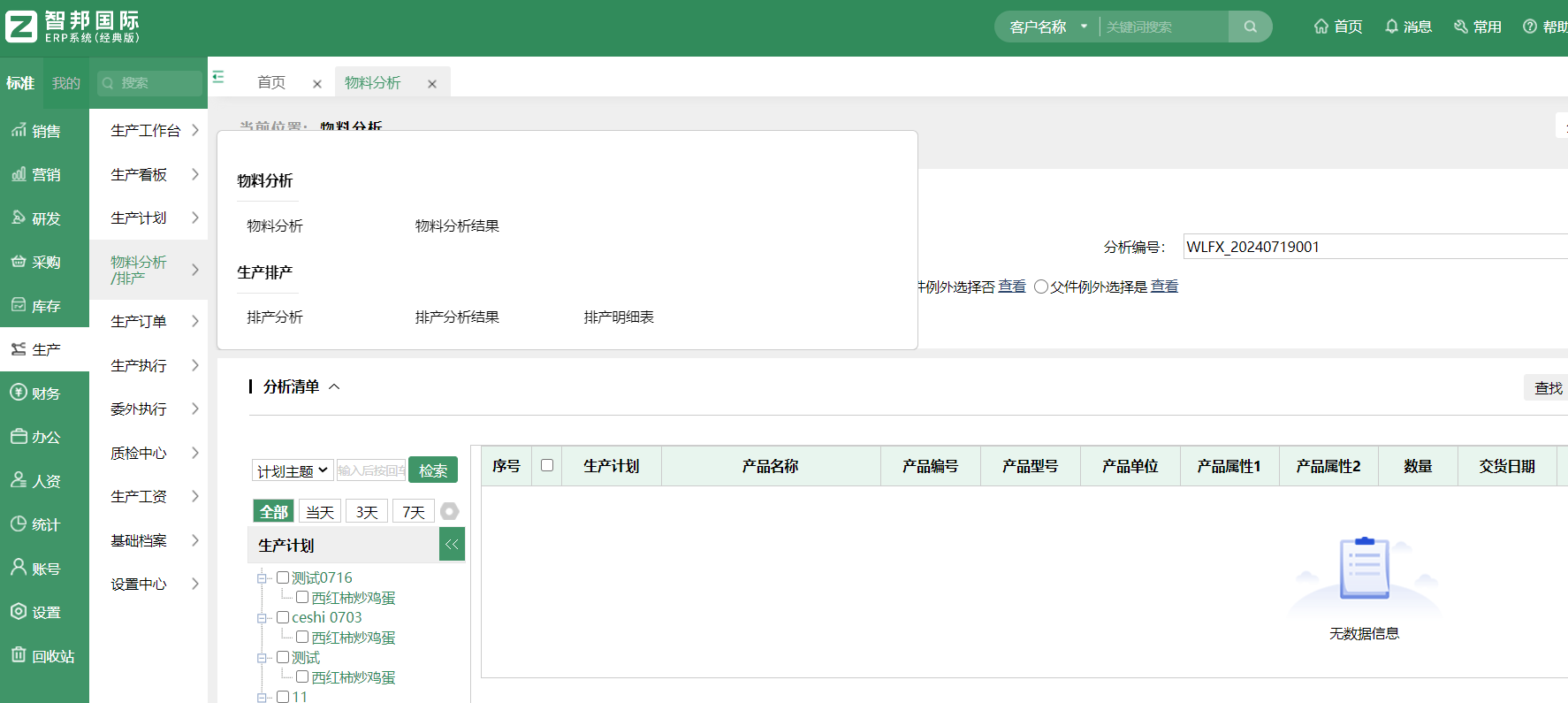

物料需求计划(MRP):自动估算所需原材料和零部件的需求,生成采购建议。

2. 采购管理:

采购订单管理:建立准确的采购订单,监控供应商的表现,并分析供应链数据。

供应商管理:评估和管理供应商的性能,确保原材料的及时供应和质量标准。

3. 库存管理:

库存控制:实时监控库存水平,避免过度库存或缺货现象。

库存分析:提供库存呆滞分析,帮助企业优化库存结构,降低库存成本。

4. 生产管理:

车间管理:提供车间现场看板管理,获取生产进度及实时信息,提升生产异常处理能力。

制造执行系统(MES):实现工作场地的实时信息管理,以及对生产过程控制的整合。

5. 质量管理:

质量控制:通过序列号、批次号等追溯质量问题的根源,实施全面的质量管理。

质量报告:生成质量报告,帮助企业分析和改进生产过程。

6. 销售管理:

订单管理:管理客户订单,确保订单的及时交付。

客户关系管理(CRM):整合客户信息,提升客户满意度和客户关系管理。

7. 财务管理:

成本控制:提供全面、准确的成本信息,帮助企业分析和控制成本。

财务报告:生成财务报告,支持企业的财务决策。

8. 供应链管理:

供应链协同:优化供应链流程,提高供应链的透明度和响应速度。

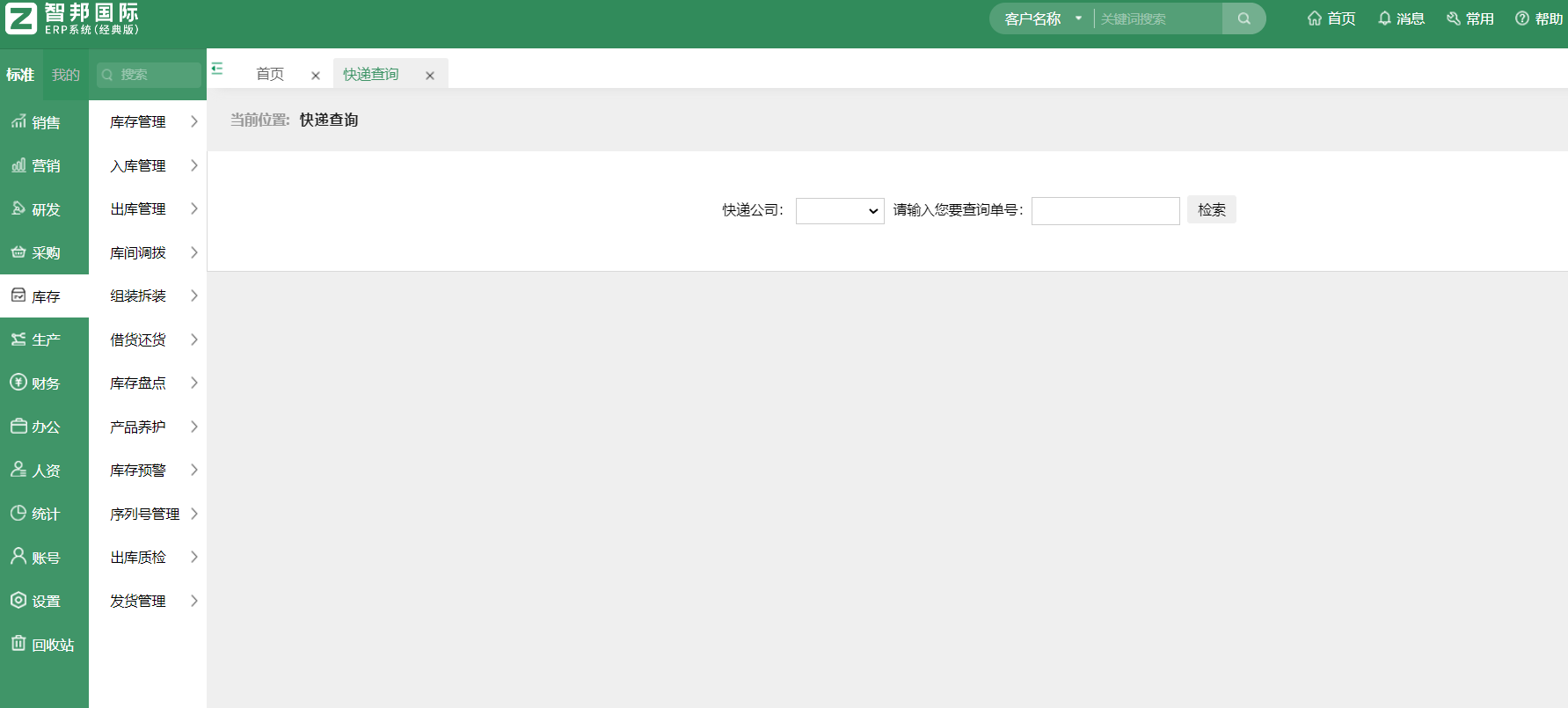

物流管理:管理产品的运输和配送,确保物流效率。

9. 委外管理:

委外订单管理:管理委外生产流程,从委外计划到产品入库的全过程监督与控制。

10. 售后服务管理:

售后流程管理:建立全流程的售后管理机制,覆盖报修申请、服务跟进、配件领用等环节。

11. 数据分析与报告:

智能分析:利用先进的分析工具,提供实时的决策支持,使制造过程更加智能和高效。

可视化报表:生成可视化报表,帮助企业更直观地了解业务状况和成本结构。

12. 系统集成与扩展性:

系统集成:与其他业务系统(如CRM、SCM等)集成,实现数据共享和流程协同。

可扩展性:支持企业根据发展需求进行系统扩展和功能定制。

这些核心功能共同构成了机械制造ERP系统的基础,帮助企业实现全面的业务流程管理和优化。